डब्ल्यूके मालिका स्टेनलेस स्टील डायटोमाइट फिल्टर

हा फिल्टर मद्य, फळ वाइन, लो-अल्कोहोल, तांदूळ वाइन, औषधी वाइन, द्राक्ष वाइन आणि वॉटर ट्रीटमेंट अशा उद्योगांमध्ये मोठ्या प्रमाणात वापरला जात आहे. त्याचे गाळण्याची प्रक्रिया स्पष्टता 99.8% पर्यंत आहे, ते 1 ~ 0.1 मायक्रॉनच्या खाली कण (सूक्ष्मजीवांसह) फिल्टर करू शकते आणि ई कोलाई देखील फिल्टर करू शकते.

नैसर्गिक डायटोमॅसस पृथ्वी चांगली फिल्टर मदत नाही. त्यावर रासायनिक उपचार केलेच पाहिजेत, जळलेले. चांगले गाळण्याची प्रक्रिया कार्यक्षमता मिळविण्यासाठी सेंद्रिय आणि इतर अशुद्धता काढून टाकण्यासाठी, धुऊन, वाळवलेले, ग्राउंड आणि स्क्रीनिंग केलेले धान्य, पोरोसिटी आणि पृष्ठभाग गुणधर्म सुधारण्यासाठी.

डायटोमासियस पृथ्वी हजारो वर्षांपूर्वी डायटॉम्सच्या सेल भिंतीद्वारे बनविलेले जैवरासायनिक तलछटीचे खडक आहे. यामध्ये असंख्य लहान आणि जटिल छिद्र आहेत. कण आकार खूपच लहान आहे. व्यासाचे 2-100 मायक्रोमीटर, जवळजवळ 90% एक प्रवेशयोग्य शून्य आहे, त्याचा मुख्य घटक सिलिका आहे, ज्याचा वाटा 85% -90% आहे. यात चांगली रासायनिक स्थिरता, उच्च तापमान प्रतिकार, दिवाळखोरपणा आणि विना-विषाक्तता आहे. हे सच्छिद्र कण एक अत्यंत शक्तिशाली गाळण्याची प्रक्रिया किंवा पध्दती प्रदान करते जे कण (सूक्ष्मजीव आणि जीवाणू समाविष्टीत) 0.1 ते 1 मायक्रॉनपासून आणि 0.1 मायक्रॉनच्या खाली देखील काढून टाकते आणि विभाजन टिकवून ठेवते.

यात खालील वैशिष्ट्ये आहेत:

-स्थिर कामगिरी आणि चांगली अनुकूलता. डायटोमॅसस पृथ्वी फिल्टर सहाय्य मुख्यत: सिलिकाने बनलेले असल्याने, ते रासायनिकदृष्ट्या स्थिर आहे आणि स्टॉक सोल्यूशनच्या मूलभूत गुणधर्मांवर परिणाम न करता थंड आणि गरम परिस्थितीत acidसिडच्या वेगवेगळ्या सांद्रतासाठी उपयुक्त आहे.

- उच्च गाळण्याची प्रक्रिया कार्यक्षमता आणि उच्च स्पष्टता. फिल्टर एड्स वेगवेगळ्या आकाराचे आहेत, सांगाडा कठोर, एकल छिद्र, मल्टी-होल आणि इतर अनेक आकारांनी समृद्ध आहे, जेणेकरून फिल्टर थर कडकपणे एकत्रित केला जाऊ शकत नाही, त्याचे पृष्ठभागाचे क्षेत्रफळ आणि मोठे आकार वाढू शकेल आणि उच्च साध्य होईल गाळण्याची प्रक्रिया कार्यक्षमता आणि आदर्श स्पष्टता.

-डिआटोमेशस पृथ्वीवर एक विलक्षण प्रभाव आहे. त्यात बारीक कण आहेत आणि बहुतेक रोगजनकांना काढून टाकण्यासाठी पडदावर बायो-प्रोटेक्टिव्ह फिल्म बनविली जाते.

उत्पादक

| मॉडेल क्रमांक |

गाळण्याचे क्षेत्र एस) |

फिल्टर करा (पीसीएस) |

पंप |

परिमाण (मिमी) |

| डब्ल्यूके -450-बी |

15.8 |

38 | 20 टी | 2450x750x850 |

| डब्ल्यूके -450-ए | 8.5 | 20 | 10 टी | 1950x750x850 |

| डब्ल्यूके -380-बी | 9,8 | 38 | 15 टी | 2350x680x800 |

| डब्ल्यूके -380-ए | 5.1 | 20 | 10 टी | 1840x680x800 |

| डब्ल्यूके -310 | 3.4 | 20 | 5T | 1700x600x750 |

| डब्ल्यूके -250 |

2 |

20 | 3 टी | 1100x350x450 |

| डब्ल्यूके -200 | 1.1 | 15 | 3 टी | 1100x350x450 |

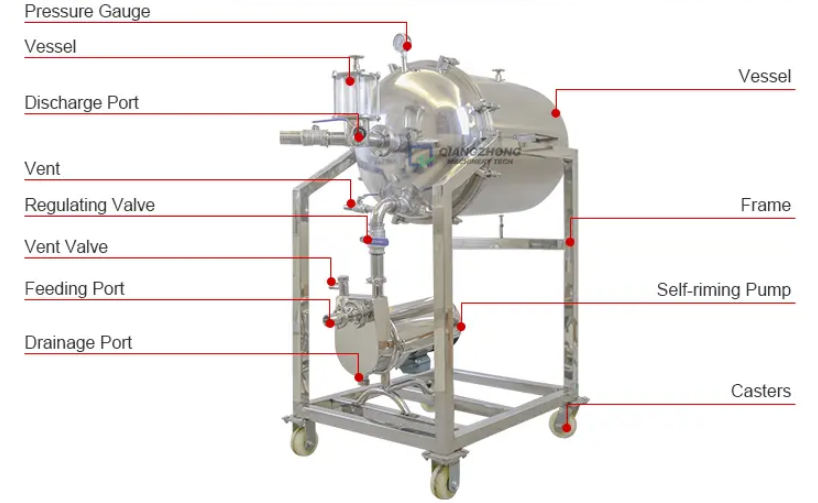

उत्पादनाची रचना

Equipment या उपकरणांमध्ये गृहनिर्माण, दरम्यानचे शाफ्ट, फिल्टर प्लेट, फिल्टर नेट.क्वाइड रॉड आहेत. एअर वाल्व.glass मिरर, कॅस्टर इ. द्रव संपर्कात असलेले सर्व भाग स्टेनलेस स्टीलचे बनलेले आहेत. हाऊसिंगमध्ये ओ मल्टिपल सेक्शन आणि सिंगल सेक्शन आहेत, रबर सील सह सहजपणे काढणे आणि साफसफाईसाठी सील केलेले.

सूती केक फिल्टरपेक्षा डायटोमॅसियस पृथ्वी फिल्टरचे स्पष्ट फायदे आहेत 92 २% ऊर्जा बचत; वाइन तोटा 90% कमी

2/3 उपकरणे किंमतीची बचत; 3/4 उत्पादन कामगार कपात

प्रथम कंटेनरमध्ये सुमारे १ to० ते २०० किलो अनफिल्टर्ड लिग्युइड घाला. नंतर डायटोमॅसस पृथ्वी जोडा आणि नीट ढवळून घ्या. डायटोमॅसस पृथ्वीचे प्रमाण सारणीमध्ये दर्शविले आहे: (स्पष्ट द्रवपदार्थाचा पूर्व कोटिंग प्रभाव बीटीटर आहे)

Rubber रबर होसेस (इंस्टॉलेशन डायग्राम पहा) सह सांधे जोडा, त्यानंतर ओपन रेग्युलेटर वाल्व 9, इनलेट व्हॉल्व्ह 7 आणि आउटलेट व्हॉल्व्ह 6, क्लोज आउटलेट वाल्व 5 आणि वायवीय पेय पंप 8. यावेळी. प्री-कोटिंग कंटेनर 10 मधील टर्बिड सोल्यूशन फिल्टरमध्ये पंप केले जाते आणि आतल्या डायटॅमोसियस पृथ्वीला मशीनमध्ये आणले जाते. फिल्टर कापड जाताना, ते कंटेनर 10 मध्ये आउटलेट वाल्व्हद्वारे प्रसारित केले जाते 6. पुनरावृत्ती चक्रानंतर, गोंधळ द्रावणामध्ये डायटॉमॅसस पृथ्वी एकसमानपणे फिल्टर कपड्याने जोडली गेली. काचेच्या आरशाद्वारे, आपण फिल्टर केलेले समाधान, स्पष्ट आणि चमकदार पाहू शकता. या टप्प्यावर एक्झॉस्ट झडप 4 चा नमुना तयार केला जाऊ शकतो आणि तपासणीसाठी पाठविला जाऊ शकतो. सामान्य परिस्थितीत, गरजांची पूर्तता करण्यासाठी सुमारे 15 मिनिटानंतर रक्ताभिसरणानंतर टर्बिड द्रावण फिल्टर केले जाऊ शकते.

The नमुना आवश्यकतेनंतर, आउटलेट वाल्व 6 बंद करा आणि स्पष्ट द्रव बाटली करण्यासाठी आउटलेट वाल्व्ह 5 उघडा.

Machine हे मशीन समर्पित व्यक्तीद्वारे चालवावे. कामाच्या दरम्यान आउटलेट व्हॉल्व्ह 5 आणि 6 बंद करू नका. अन्यथा, जास्त दाबामुळे मशीनचे नुकसान होऊ शकते. मशीन सुरू करण्यापूर्वी एक्झॉस्ट वाल्व्ह 1 आणि 4 उघडा. हवा संपल्यानंतर. एक्झॉस्ट व्हॉल्व बंद करा. शटडाऊन नंतर. आउटलेट वाल्व्ह 5,6 आणि इनलेट व्हॉल्व्ह 7 बंद आहेत, एक्झॉस्ट वाल्व्ह 1,4 उघडलेले आहेत आणि फिल्टरमधील कार्ट्रिजच्या खाली फिल्टरमधील द्रव वाल्वमधून काढून टाकले जाते. नंतर शेल उघडा, शाफ्ट एंड नट काढा, फिल्टर घटक काढून टाका, डायटोमॅसस पृथ्वी आणि फिल्टर कपड्यावर पाण्याने चिकटून घ्या आणि पुढील वापरासाठी मशीन एकत्र करा.

फिल्टरेशन वेग आणि गाळण्याची प्रक्रिया किंवा पध्दती दर खालील घटकांवर अवलंबून असतात:

पेयचे स्वरुप, अल्कोहोल, साखर, एकाग्रता, अशुद्धी इत्यादींचे प्रमाण आणि फिल्टर सहायताचे प्रमाण आणि दबाव, फॉर्म्युला योग्य आहे की नाही, दबाव आवश्यकते पूर्ण करतो की नाही.

Process उत्पादन प्रक्रियेत, सतत गाळण्याची प्रक्रिया किंवा पध्दतीची वेळ वाढविण्यासाठी आणि फिशन रेटला वेग देण्यासाठी. डीटॅटोमॅसस पृथ्वी आवश्यकतेनुसार जोडली जाऊ शकते. जेव्हा गढूळपणा जास्त असेल, तर द्रव कंटेनर 10 मध्ये जाईल आणि डायटोमॅसस पृथ्वी एका डोसमध्ये कंटेनरमध्ये जोडली जाईल. औषधोपचार केला जाणारा द्रव प्रति 100 लिटर प्रति डायटोमॅसस पृथ्वीचा डोस 0.05-0.1 किलो आहे, आणि वास्तविक परिस्थितीनुसार डोस वाढविला किंवा कमी केला जाऊ शकतो.

At डायटोमॅसस पृथ्वी फिल्टर सहाय्याने गाळण्याची प्रक्रिया करण्यासाठी खबरदारी:

प्रीकोएटिंग प्रक्रियेमध्ये, फिल्टरच्या यशाची गुरुकिल्ली म्हणजे एकसमान, स्थिर, क्रॅक-मुक्त आणि विकृत डायटोमॅसियस पृथ्वी प्रीकोट तयार करणे. मुख्य प्रभावशाली घटक म्हणजे वापरल्या जाणार्या फिल्टर मीडियमचे जाळीचे आकार, जे फिल्टर केलेल्या स्लरीच्या चिकटपणा आणि डायटॉमवरील चिकटपणाशी जुळतात. फिल्टर मीडियाची दुर्बलता देखील क्रॅक होण्याचे एक प्रमुख कारण आहे. जेव्हा फिल्टरचे माध्यम कमी दाबाखाली असते तेव्हा ते विकृत होणार नाही. काळानुसार हळूहळू प्रतिकार वाढतो. जेव्हा समर्थन कडकपणा अपुरा असतो, तेव्हा विरूपण उद्भवते, ज्यामुळे प्रीकोएटेड डायटोमेसस पृथ्वी थरात क्रॅक येतात. याव्यतिरिक्त, जेव्हा डायटोमॅसियस पृथ्वी एकट्याने वापरली जाते आणि कण आकार खूपच चांगला असतो, तेव्हा क्रॅकिंग होऊ शकते. या टप्प्यावर, विशिष्ट प्रमाणात एस्बेस्टोस तंतू डायटॉमेशस पृथ्वीमध्ये मिसळता येतात ज्यामुळे क्रॅक दिसू शकत नाहीत.

प्रीकोएटिंग प्रक्रियेदरम्यान, डायटोमॅसस पृथ्वी एक मातीची थर बनवते ज्याची जाडी 2 मिमी, एकसमान, स्थिर आणि कोरीपासून मुक्त होते आणि फिल्टर कपड्यावर पडते. अशी जाडी मूल्ये सामान्यत: वापरली जातात आणि अनुभवावर आधारित असतात. प्रीकोटिंग दरम्यान प्रवाहाचा दर खूप कमी असेल तर प्रीकोट थर विखुरला जाईल, ओलसर होईल आणि अस्थिर असेल. जर प्रवाहाचा वेग खूप वेगवान असेल तर प्रीकोटचा दबाव वाढेल आणि हस्तांतरित द्रवपदार्थाचा दबाव जास्त असेल. त्याद्वारे, कार्यरत दाबांची श्रेणी अरुंद केली जाते, गाळण्याची प्रक्रिया किंवा पध्दतीची वेळ कमी केली जाते आणि उत्पादन क्षमतेवर परिणाम होतो. म्हणून, प्रीकोएटिंग प्रक्रियेनंतर आणि पूर्ण झाल्यानंतर, फिल्ट्रेशन सुलभ करण्यासाठी दबाव 0.5-1.5 किलो / सेमी 3 वर समायोजित करणे आवश्यक आहे.

उत्पादन प्रक्रियेदरम्यान निलंबित करणे आवश्यक असल्यास, प्रथम आउटलेट वाल्व्ह 5 आणि 6 बंद करा, नंतर इनलेट वाल्व्ह 7 बंद करा आणि शेवटी पंप 8. बंद करा जेणेकरून चेंबरच्या आत दबाव वाढेल. जेव्हा मशीन पुन्हा कार्य करण्यास सुरवात करते, तेव्हा पंप सुरू करणे आवश्यक आहे 8. त्यानंतर इनलेट वाल्व्ह 7 उघडा आणि शेवटी आउटलेट वाल्व्ह 5 आणि 6. उघडावे. आपण मशीनच्या आत दबाव कसा राखला पाहिजे? फिल्टर कपड्याशी जोडलेले डायटोमॅसस पृथ्वी थर कोसळण्यापासून रोखण्याचा हेतू आहे. दुसरीकडे, जर मशीनमधील द्रव आणि दबाव राखला गेला नाही, तर पुढच्या वेळी मशीन कार्य करण्यास सुरवात करते. पंपात उच्च प्रवाह दर आणि एक मोठा प्रभाव शक्ती असेल ज्यामुळे फिल्टर कापडावरील मातीचा थर पेप्टिझ होऊ शकेल, जेणेकरून फिल्टर केलेले द्रव अपारदर्शक आणि स्पष्ट असेल. या प्रकरणात, त्यानुसार पुन्हा कार्य करणे आवश्यक आहे. प्रथम वापर प्रक्रियेची आवश्यकता, सामान्य उत्पादनावर परिणाम.